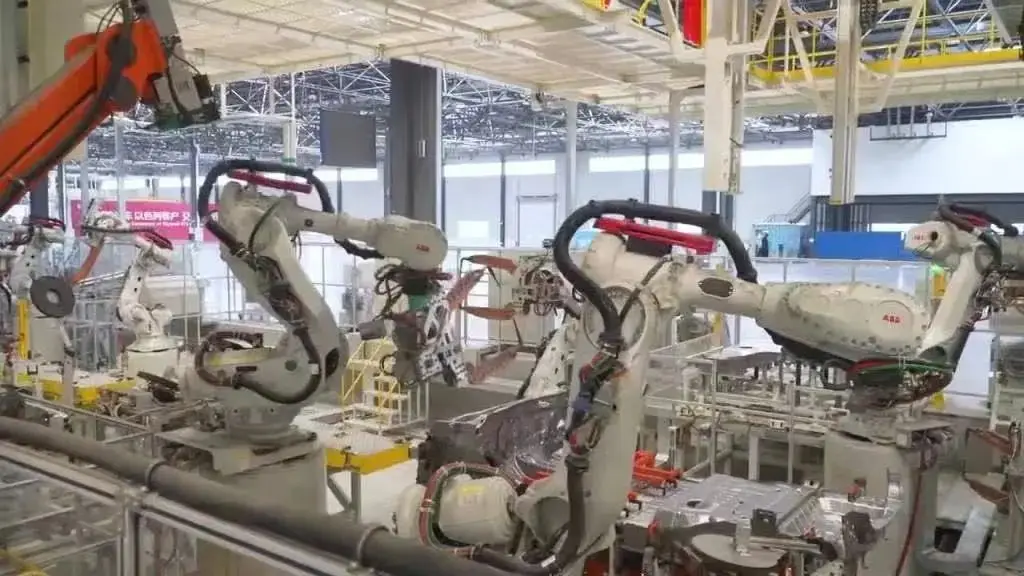

换上新设备,发展新产能,让生产更高效、更绿色。在徐工传动的机加工车间内,智能机械臂把托架稳稳抓起,在10分钟内协助完成了镗孔、锪平等三道工序,准确且高效,智能机械臂的高效操作,展现了传统企业设备更新后的强大生产力。

去年以来,徐工传动聚焦技术改造和设备更新,淘汰万能工具磨床、数控卧式车床、半门式起重机等老旧设备40多台,同时改造老旧设备10台,配合机器人组成自动化机加工生产线,采用自主研发的机加工、装配试验、热处理等高端智造工艺,导入5G工业互联网前沿技术,高端化、智能化、绿色化、安全生产水平大幅提升。

春节后的首个工作日,在徐州徐工矿业机械有限公司基地内,10余台满载90吨、135吨、400吨级矿用挖掘机及130吨级矿车的物流车队整装待发,总价值3.18亿元的系列高端露天矿山装备将集中交付澳大利亚、巴西等全球客户,刷新徐工矿山机械单笔出口历史纪录。车间内,无人驾驶矿车生产线与远程操控矿挖装配线全速运转,数字化管理系统实时监控设备正常运行状态。通过推进“智改数转网联”董事长“一号工程”,徐工矿机在无人化焊接、智能化物流等领域实现突破,生产效率与交付周期显著优化。

2月5日,徐工集团工程机械股份有限公司高端露天矿山装备全球发车仪式举行,涵盖90t、135t、400t矿用挖掘机及130t级矿车等经典机型的系列高端露天矿山装备,将从徐州奔赴全球,集中交付全球各地客户。

自2017年以来,徐工集团连续7次刷新由自己创造的千吨级轮式起重机起重纪录,不断突破“力的边界”,持续巩固了企业在千吨级轮式起重机领域的领头羊,实现了从“跟跑”到“领跑”的跨越,这种能力不仅是企业雄厚技术积累的展现,更是源自其对工匠精神的执着追求。

2月7日,已是95岁高龄的第一代全国劳模、徐工集团的老锻工掌家忠因为一则起重机批量发车的消息格外激动:当天,徐工集团千吨级超级起重机批量发车仪式在江苏徐州举行,一批钢铁巨擘们迎着凛冽寒风轰鸣启程、奔赴市场。

在这些起重机中,最受瞩目的当属被称为新晋“全球第一吊”的徐工XCA4000轮式起重机。这台起重机最大起重量达4000吨,主要性能指标排名全球第一,主要零部件国产化率达到90%。

掌家忠回忆说,“当年,我们自主设计的全国第一台起重机最大起重量只有5吨,起重机的核心部件吊钩就是我们锻工组一锤一锤敲出来的。”

如今,轮式起重机的起重量比拼进入了千吨级,最大起重量是当年的800倍,变化之大让掌家忠感慨不已。

1200吨、1600吨、1800吨、2000吨、2600吨、3000吨、4000吨……自2017年以来,徐工集团连续7次刷新由自己创造的千吨级轮式起重机的起重纪录,不断突破“力的边界”,持续巩固了企业在千吨级轮式起重机领域的领头羊,一次次将“全球第一吊”的吊装重量推向新的高度。

“190米!再次刷新风机机舱吊装极限高度纪录!”回想起去年年底XCA4000轮式起重机创造吊装奇迹的场景,XCA4000总设计师、徐工集团徐州重型机械有限公司全地面起重机研究所总体室主任李长青仍然非常激动。当时,在众多研发者的现场见证下,起重机稳稳将130多吨重的机舱吊至190米的高度。

“吊装高度每增加一米、吊装重量每增加一吨,对起重机的性能要求都会成倍增加,尤其是在安装超高大功率风机时,就更考验起重机的起吊能力。”李长青说。

近年来,随着“双碳”目标的深入推进,我们国家新能源发电装机量保持较快增速,风电产业也在加速“转动”,风机吊装市场需求迅速增长。

“在这种市场驱动下,我们一定要不断推出起重能力更强的产品。这种能力来自于雄厚的技术积累、持续的研发投入。”徐工集团工程机械股份有限公司总工程师、副总裁单增海说,公司每年将收入的5%以上投入研发技术,建立了从核心零部件到整机的一体化研发体系,以确定保证产品和技术始终处于行业领先地位。

“为了突破起重能力极限,团队在产品研制方面做了大量的创新工作,保证臂架结构的强度和稳定能力是其中的关键环节。从1200吨到4000吨,每一次突破,研发团队都要对臂架结构可以进行调整。”李长青说。

付玉琴是一位80后女设计师,也是徐工集团起重机臂架结构设计的负责人。参加工作17年来,她带队先后攻克了臂架变形、伸缩抖动等多项行业技术难题。

“臂架吊着重物到达一定高度后,就会出现臂架变形等问题。这次突破4000吨,重点是臂架上增加了一处腰绳结构,改变了受力原理,解决了臂架变形问题,大幅度的提高了起重性能。”付玉琴解释道。

“即便是行业下行周期,徐工集团会在各方面缩减成本,但绝不会缩减研发投入,这让我们技术团队有了很强的安全感以及归属感,能够心无旁骛地攻克前沿技术难题,不断挑战、不停地改进革新。”付玉琴说。

走进徐工集团徐州重型机械有限公司生产车间,巨型机械手臂灵活而精准地进行各项操作,一条兼容多道工序、能够生产26种产品的智能生产线正高速运转。在这里,平均每25分钟就能下线一台轮式起重机底盘。

在焊接作业区,电光闪耀,火花四溅。10台机器人正灵活细致地进行焊接,整个焊接过程一气呵成,仅有1名员工在工作间盯着电子屏幕,实时观测设备正常运行情况。

“这是全球起重机行业首条大型结构件智能化生产线。”徐工集团起重机械事业部总经理助理吕金波介绍,该生产线包含智能化焊接、检测校型等工序,焊缝质量一次合格率达100%,产出的产品稳定性极高。

“大型结构件体积较大,作业高度一旦超过100米,控制难度和风险非常大,对于产品的一致性要求更高,这些都需要智能生产线来支撑。”徐工集团徐州重型机械有限公司控制系统研发负责人柴君飞说,研发团队通过智能化设备对起重机零部件的加工精度进行实时监测,并依据数据反馈不断的提高产品的可靠性,实现从设计到制造的无缝衔接。

记者了解到,在徐工集团,每一台起重机在生产、组装完成后,都要经过严格的检验调试。

“新产品往往需要技能高超的操作人员操控,还需要模拟极限工况,在大范围封闭场地进行调试,这对调试人员是不小的挑战。”柴君飞说。

2019年,一款起重机伸缩系统的控制电缆在复杂工况使用中频繁出现卡滞、断裂,研发人员反复实验,却始终没有办法查出故障原因。

找不到改进方向的研发人员最终来到产品调试部门,寻求帮助。公司大吨位起重机调试技能工艺师李戈迅速前往作业现场,一边调试、一边“现场研发”,终于发现了电缆卡滞原因。找到问题后,李戈结合长期在一线调试工作中的实践经验,提出了加固支架、优化滑轮材质等修改完善意见,并与研发人员合力攻关,最终解决了这一难题。

“向制造极限突破,全行业都无经验,只能靠自己慢慢摸索,而且必须将各项工作做到极致,哪怕一个小小的螺纹部件出现一些明显的异常问题,都可能会引起起重机承重失败。”李长青说。

记者了解到,在2600吨级起重机调试过程中,产品曾在极限试验中屡次出现故障。

经过数十次的检测后,数控车工孟维发现,问题主要出在承重部件的一个异形螺纹上。

“精度未达到要求,螺纹就发生断裂了。”孟维潜心钻研,研制了一套专用刀具,打磨加工出高精度的螺纹产品,成功通过极限测试。

凭借精湛的技艺,孟维从一名普通车床操作工逐渐成长为国家级技能大师工作室领衔人,并获2022年“大国工匠年度人物”等多项荣誉称号。

“起重极限的一次次突破,离不开工匠们的匠心传承,这需要一整套行之有效的激励机制。”徐工集团徐州重型机械有限公司工会主席林海介绍,为了激发职工创新创造热情,培育更多工匠人才,公司深入推动产业工人队伍建设改革,建立工匠人才教育培训库,计划到2026年底,入库人才占企业职工总数的40%以上。

在徐工集团,慢慢的变多的一线工人正立足本职、扎根岗位,凭借突出的技术创新表现,一步步成长为行业内的专家。调试工艺师李戈、维修工黄实现先后被评为“全国技术能手”,电焊工张怀红被评为全国劳模……

“只有一批批后辈成长起来,起重极限才能被一次次突破。”掌家忠高兴地说,“只有不断突破自我,才能不断突破‘力的边界’。”

2月18日,位于天门的徐工湖北环保科技股份有限公司生产车间,工人在生产新能源环卫车。

今年初,该公司拿下近7000万元订单,包括纯电动洗扫车、纯电动高压清理洗涤车、纯电动路面养护车等环卫车辆。

在复杂的煤矿作业区,每一寸推进都是对效率与安全的极致考验,徐工D260推土机以其卓越的性能、技术和超[详细]2025-02-24 10:49

起步即冲刺 实干开新局 徐工以培训促实干 开展全球大联动 从国内到海外 以市场为导向,以客户为中[详细]2025-02-24 09:24

近日,一场罕见的暴雪 突袭云南独龙江公路 大量积雪积压,导致通行受阻 给当地民众和过往车辆带来极大不[详细]2025-02-24 09:21

打开后窗视野,品效全维进阶,新一代徐工底置充电牵引车来[详细]2025-02-24 09:19

当东北“狠话”遇上篮球哲学,CBA全明星赛场见证热血蜕变三一锂能与上海建工达成战略合作,共筑低碳未来采埃孚(ZF)工业技术事业部制动系统业务调整

山推印记:2005年中国最大功率推土机SD42-3下线财年第三季度销售额实现环比增长28%

HD现代建设机械在菲律宾斩获大单,产品竞争力得到认证三一锂能与上海建工达成战略合作,共筑低碳未来1月中国地区小松挖掘机开工小时数为66.2小时,同比下降17.2%

徐工集团成立于1989年3月,成立21年来始终保持中国工程机械行业排头兵的地位,目前位居世界工程机械行业前10强,中国500强企业第125位,中国制造业500强第55位,是中国工程机械行业顶级规模、产品品种与系列最齐全、最具竞争力与影响力的大规模的公司集团。徐工集团年营业收入由成立时的3.86亿元,发展到2009年的505亿元,实现利税35亿元,在中国工程机械行业均位居首位。徐工集团建立了以国家级技术中心和江苏徐州工程机械研究院为核心的研发体系,徐工技术中心在国家企业技术中心评价中持续名列工程机械行业首位,被国家发改委、科技部等五部委联合授予“国家技术中心成就奖”。建立了覆盖全国的营销网络,100多个国外徐工代理商为全球用户更好的提供全方位营销服务,徐工产品已销售到世界130多个国家和地区。9类主机和3类关键零部件市场占有率居国内第1位。5类主机出口量和出口总额持续位居国内行业第1位。徐工集团秉承“担大任、行大道、成大器”的核心价值观和“严格、踏实、上进、创新”的企业精神。先后获得“全国五一劳动奖状”、全国机械行业文明单位等荣誉。公司党委中央组织部评为“全国先进基层党组织”。徐工集团已为抗震救灾、建设徐工希望小学等各类社会公益事业捐款6075万元,捐衣物14.9万余件,被国家民政部授予“中华慈善奖”,中央、国务院、授予“全国抗震救灾英雄集体”。徐工集团的企业愿景是成为一个极具国际竞争力、让国人为之骄傲的世界级企业。徐工集团的战略目标是,到2015年要实现营业收入超1000亿元,进入世界工程机械行业前5名。